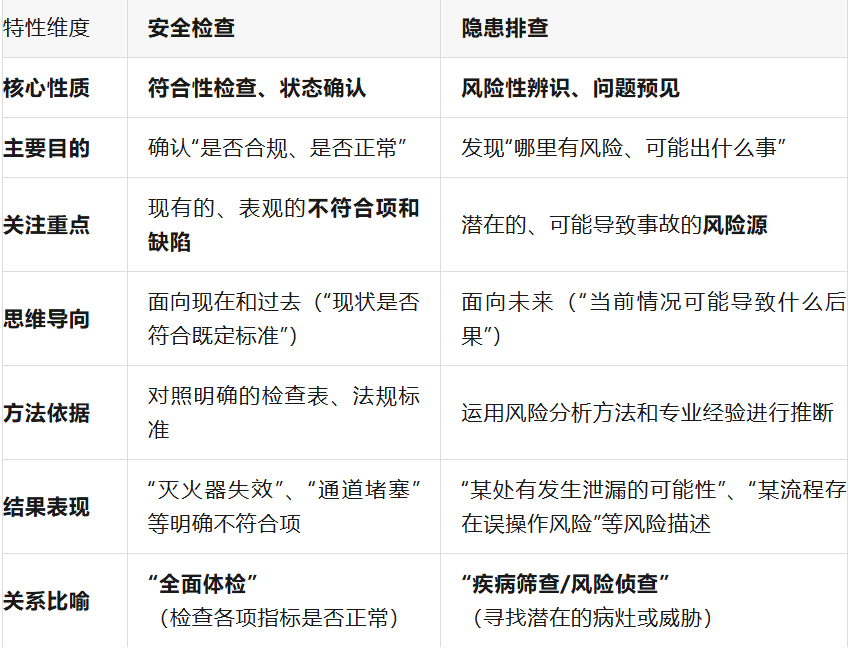

一、什么是安全检查?

安全检查 是指对生产经营单位的安全状况进行常规性、定期性、综合性的查看、查验和评估。它更像是一个“全面体检”。

核心目的:确认现有的安全措施、设备、制度和管理是否处于正常、有效的状态,是否符合法律法规和标准的要求。

主要特点:

覆盖面广:检查范围全面,包括设备设施、作业环境、安全管理制度、人员资质、操作行为、应急准备等。

例行性:有固定的周期(如每日巡查、每周检查、月度大检查、节前检查等)。

依据明确:通常对照安全检查表、法律法规条文、标准规范逐项进行核对(“对表检查”)。

结果侧重“符合性”:结论往往是“符合规定”或“不符合规定”。对于不符合的,会提出整改要求。

举例:

消防月检:检查灭火器压力是否正常、消防通道是否畅通、指示灯是否完好。

设备定期点检:按照规程检查机器设备的运行参数、润滑、紧固情况。

审查作业人员是否持有有效的操作证书。

二、什么是隐患排查?

隐患排查 是指通过系统性的方法,主动识别生产经营活动中存在的可能导致事故发生的 “隐患” 。隐患不仅指明显的不符合项,更侧重于寻找那些“潜在的风险点”。它更像是一个“疾病筛查”或“风险侦查”。

核心目的:主动发现、辨识系统中可能导致事故的 “人的不安全行为、物的不安全状态、管理上的缺陷以及环境的不安全因素” ,特别是那些尚未导致明显违规但具有潜在危险的因素。

主要特点:

深入性和预见性:需要深入分析工艺、设备、管理流程,预见可能发生的失效、故障或意外情况。例如,一个符合标准的设备,但其长期磨损可能导致未来故障,这就是隐患。

专业性更强:往往需要运用风险辨识方法(如工作安全分析JSA、危险与可操作性分析HAZOP等),依赖专业人员的经验判断。

聚焦“风险性”:关注的是“如果……可能发生什么事故”,强调对风险后果和可能性的评估。

动态性:随着工艺变更、设备更新、人员调整,需要持续进行。

举例:

发现某处电线虽未破损,但布置在可能被频繁摩擦的位置,存在未来绝缘层破损短路的风险。

识别出两个作业区域之间存在交叉作业风险,虽然目前各自都遵守规程,但协调不当可能发生碰撞事故。

发现某项操作规程过于复杂,可能导致员工在实际操作中简化步骤,从而引发风险(管理缺陷类隐患)。

三、二者的主要区别

四、二者的联系

基础与深化:安全检查是隐患排查的基础。很多隐患排查工作是在安全检查过程中,通过更深入的观察和分析发现的。一个表面的“不符合项”(如地面有油污),其背后可能隐藏着设备泄漏、维护不当等深层次隐患。

互为输入:安全检查的结果(发现的不符合项)可以作为隐患排查的线索。而隐患排查发现的重大风险,则需要纳入日常安全检查表中进行重点监控。

共同目标:两者的最终目标都是预防事故,保障安全。它们是安全生产风险预防控制体系中不可或缺的两个环节。

简单总结:安全检查是“看现在是否合格”,隐患排查是“想未来会不会出事”。 一个优秀的安全管理体系,必须将定期的、全面的安全检查与深入的、前瞻性的隐患排查紧密结合,才能实现从被动符合到主动防控的转变。